News

Business infomation

― 樹脂切削部品のリーディングカンパニー ―

「桑名エンプラ」はさまざまなプラスチックを色々な形にすることができる会社です。

当社の強みは、「安定品質・低価格・短納期・多品種少量生産」への総合的な対応力が評価されています。

年間数万点の試作品づくり、精密加工を手掛け、その蓄積されたノウハウ、技術力でお客様にお応えします。

多数の技術者と多数の機械を導入した充実の生産・検査設備、また長年培った生産ノウハウがあり、製作の開始から終了まで一貫体制で対応致します。多数の加工材料を取り揃え、ニーズに合ったご提案をさせていただきます。また製品一個からでも対応可能です。

試作加工で長年培った技術者集団です。機械、手作り加工技術に強みがあります。

●多品種少量生産力

独自の生産管理システムを導入し、数十万形状、種類でも1個から対応可能です。

●材料加工対応力

樹脂数百種・ゴム・金属まで、軽量硬化や環境素材、新しい材料にも積極的に挑戦して行きます。

急な受注量増減、クレーム緊急対応にも安定供給でき、適正価格でお届けします。また量が多ければさらにコスト削減に繋がります。

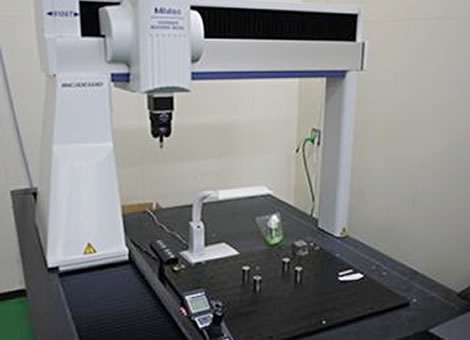

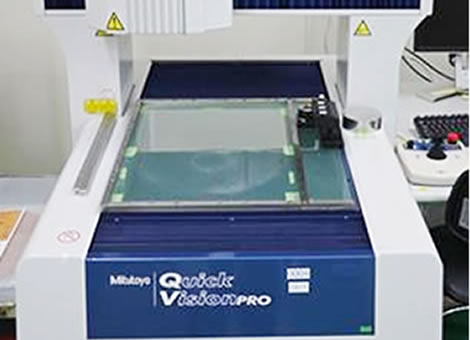

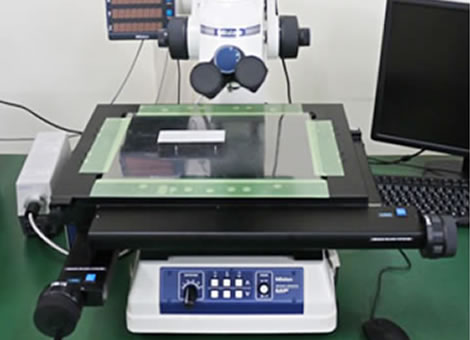

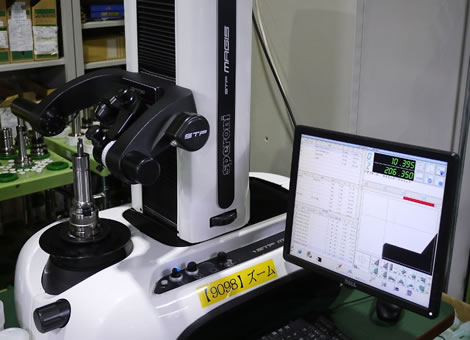

●品質要求対応力

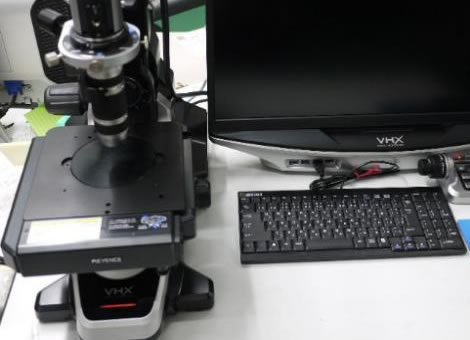

最先端の検査機器を有し、安定品質で安心と信頼をご提供します。

Site Map

Company History

Processing material list

様々な産業や業界のニーズに応えるため、板・丸棒など多種類の材料在庫を取り揃え、短納期に対応するとともに、

材料価格では他社より強みがあります。また、お客様が新たな製品/市場向けに開発された新素材を、支給材としてお預かりし、加工する事も柔軟に対応致します。

プラスチック以外の次世代材料の加工にもチャレンジしています。

※丸棒や板厚のサイズ目安は、丸径:Φ1~Φ250mm 板厚:1t~100tです。材料種類ごとに取り揃えサイズが異なりますので、お問合せ下さい。

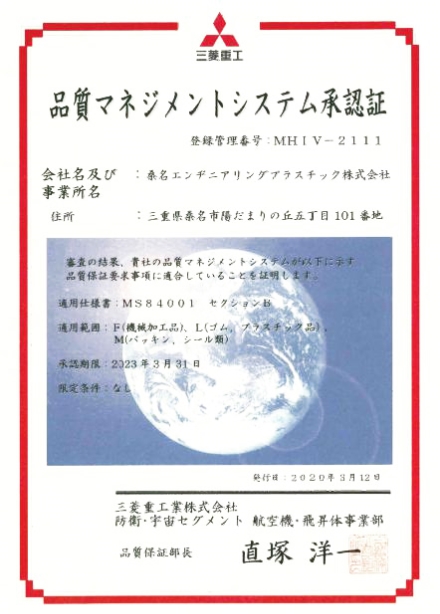

Quality Controll

ISO(国際標準化機構)2015年版の認証を取得し、地球環境の負荷低減と、品質安定に取り組んでおります。

1.プラスチック及び金属製試作品・検査治具等加工品の製造

2.プラスチック製半導体製造装置用及び航空機用加工部品等の製造

本社工場

1.顧客の満足に向かってスピードある物づくりを目指します。

2.顧客の満足に向かって高度な品質を目指します。

3.顧客の満足に向かって他社を凌駕する安価できれいな物作りを目指します。

本社工場

1.省資源、省エネルギーに適応し、材料を有効利用して廃棄物の低減、汚染予防に努めます。

2.環境品質目標を設定して、環境品質マネジメントシステムの継続的改善に努めます。

3.環境関連法令ならびに適用される要求事項の順守義務を満たします。

航空・宇宙用のプラスチック部品(摺動及びシール)の製造

Manufacture of Plastic Parts ( Sliding and Sealing ) for Aerospace

航空宇宙事業部

1.航空宇宙市場に対する技術・品質レベルを追求します。

2.顧客の要求にお応えする品質を提供します。

3.顧客の要求事項を遵守します。

4.品質に関する教育を実施し、意識の向上を図ります。

5.JIS Q 9100品質マネジメントシステムの有効性を監視し、継続的な改善を図ります。

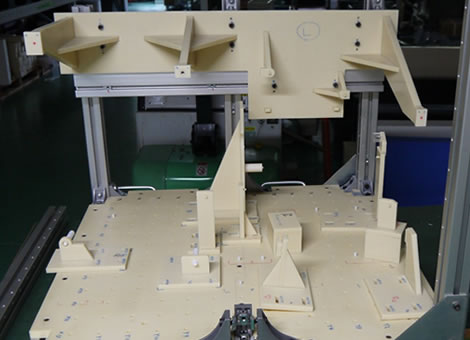

Jig Design

「治工具」は生産の効率化や品質にばらつきが出ないよう、または製品の実験や検証するために用いられます。

一口に治具と言っても部品を組み立てる時に使用する組立治具、成型品を矯正する矯正治具、部品製品のサイズや形状の製品検査を目的とした検査治具等があります。ノギスやマイクロメーターでは検査困難な形状の場合、検査治具(検具)で測定しやすい置き方に固定することで、簡単にチェックができます。

半導体、液晶デバイス向け、自動車組立ライン、ハーネス導通検査治具など、樹脂、アルミ、ステンレス等を含めた

部品・治具を、設計・製作まで対応いたします。

W:800×D:800×H:400mm

W:1800×D:500×H:1500mm

W:300×D:50×H:150mm

W:180×D:180×H:20mm

W:250×D:350×H:80mm

W:1030×D:1100×H:1230mm

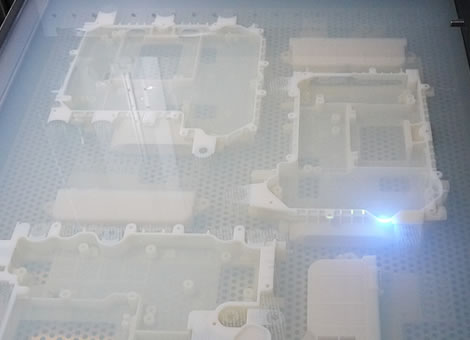

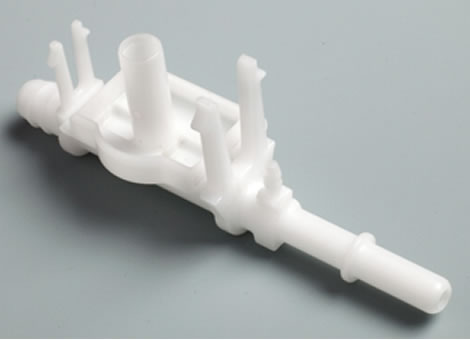

Rapid prototyping

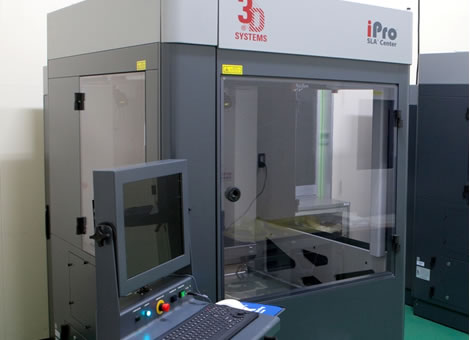

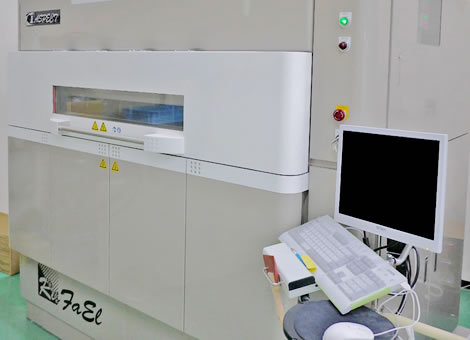

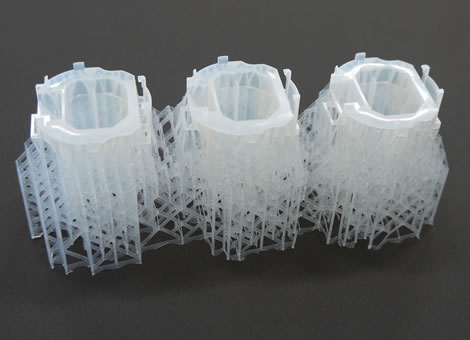

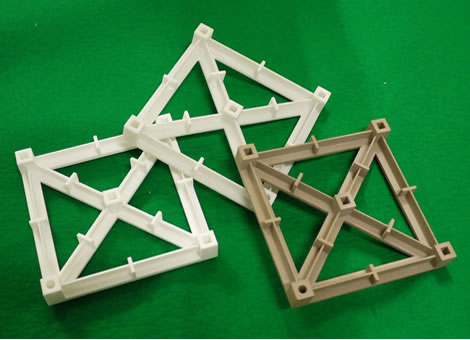

RP造形”ラピッドプロトタイピング”(Rapid Prototyping)とは、文字通り、高速(Rapid)に試作(Prototyping)することで、CAD/CAMで作成した3Dモデルデータを短期間で形にする製作手法です。

主要な手段として、紫外線を照射することで硬化する液体樹脂を利用した”光造形式”、パウダー状の粉末を層状に敷き詰め、光を当てて凝固させる粉末造形式、液化した材料または、バインダを噴射して積層させ、形状を作るインクジェット式などがあります。 いずれも欲しい形を一体で製作できるところも魅力です。

エポキシ系:SCR739/786/712、透明材

積層ピッチ:0.10~0.15mm

ワークサイズ:850×650×400mm

ナイロン系:12N、12NG、6NG

エンプラ系:PPS、PPSG、PBT、PP

積層ピッチ:0.10mm

ワークサイズ:380×330×450mm

アクリル系:Visijet Crystal

積層ピッチ:0.016~0.032mm

ワークサイズ:203×298×185mm

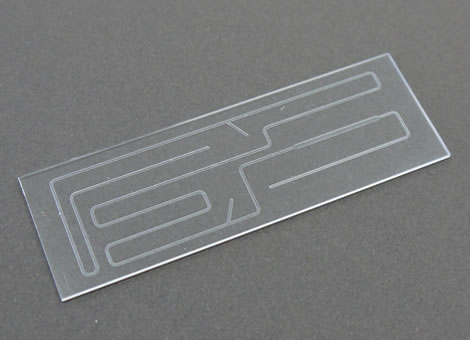

紫外線硬化樹脂の液面にレーザーを照射させ、硬化させながら造形します。滑らかな表面と寸法精度を保ちます。

粉末状の素材にレーザーを照射して焼結させるタイプのプリンターです。高精細かつ耐久性のある造形物を製作できるため最終製品の製造にも用いることが可能です。

W:130×D:50×H:60mm (製品サポート材付き)

Φ40×H:90mm

W:45×D:45×H:45mm

W:100×D:100×H:15mm

W:50×D:100×H:50mm (水を入れても漏れません)

(強い弾性を持ち、曲げても折れません)

W:60×D:25×H:45mm

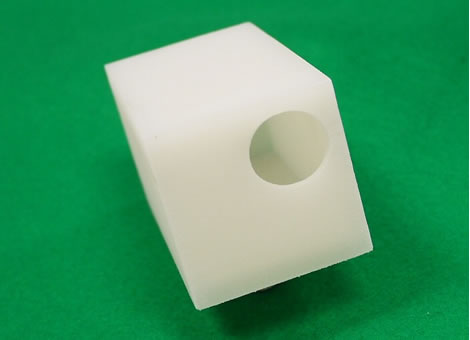

Cutting machining

機械/マシニング(2軸、3軸、4軸、5軸)、微細形状、旋削、複合旋削、自動旋盤、鏡面、研磨、ガンドリル、ギア、薄板切断

手作り/接着、溶着、透明仕上げ、塗装、組立、成形品追加工、改造

汎用プラスチック、高機能プラスチック、アルミ、ステンレス、ゴム、次世代材料(軽量・硬化・環境低減)

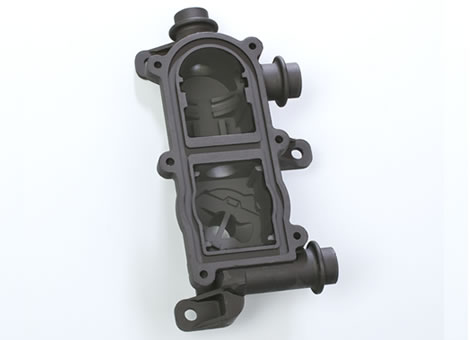

樹脂切削・加工におけるメインマシンです。2軸3軸4軸5軸など、3Dデータをそのまま使用し、より複雑で精密な加工を実現します。自動車試作部品、レース部品、航空機、半導体制御装置部品などを生産しています。

丸棒サイズ、小(φ20以下)中(φ50前後)大(φ200以上)に対応できる設備をそろえています。熟練された工具研削技術から、美しい旋削面粗、薄肉長穴円筒、球鏡面、ネジ(メートル、管用、ユニファイ、多条)、ローレットなど様々な形状ができます。透明可視化、塗装ロボット用鏡面部品、軸受、シールリングなどを生産します。

W:250×D:80×H:60mm

φ100×H:100mm

W:100×D:30×H:40mm

Φ35×H:50mm

Φ50×H:150mm

W:100×D:170×H:50mm

W:250×D:30×H:30mm

W:75×D:25×H:1.0mm

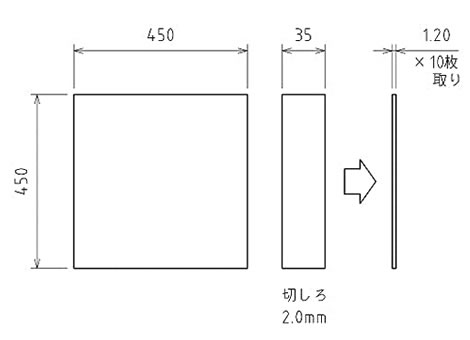

材料外寸300mm以上の丸棒や角材から、特殊加工で幅1.2~2.0mmにスライスカットができます。薄く大きく材料取りをしたいニーズがある場合に有効です。

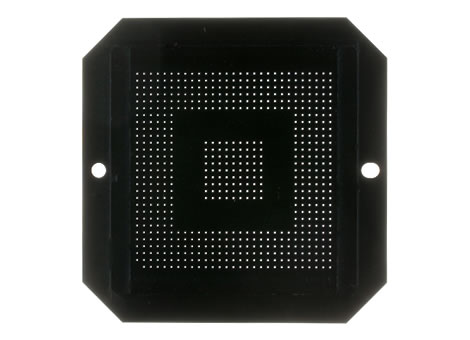

W:50×D:50×H:1.0mm φ0.05貫通×632穴

穴径φ0.05mm、穴ピッチ0.06mm、深さ1.0mm、169穴貫通m